Работа системы

основана на предварительной оптической обработке изображений свободно падающих горячих стеклянных капель,

вводе видеосигнала в компьютер, анализе видеопотока в реальном

времени, выделении геометрической информации, расчете объема и массы капель и статистической обработке результатов.

Система отличается низкой стоимостью и используется в действующем производстве

стеклянных бутылок

. .

Погрешность измерения массы составляет 0,5 - 1 %.

Алгоритм обнаружения границы объекта со следящим порогом:

В системе использован алгоритм обнаружения границы объекта со следящим порогом:

, ,

Здесь: Ф - функция Хевисайда, EФ - выходной сигнал пространственной координаты после детектирования, EV - уро-вень видеосигнала, ET - уровень порога, EC - уровень центра тяжести распределения яркости в поле изображения объекта, EB - уровень черного, p - коэффициент, определяющий относительный уровень следящего порога.

В случае достоверного определения всех этих параметров оценка геометрических характеристик объекта не зависит от его светимости.

|

Исходная битовая карта |

Помехи от конвективных

потоков воздуха и

световых ореолов |

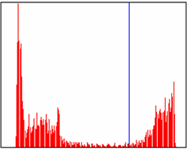

Распределения яркости

в видеосигнале |

После пространственной

фильтрации и порогового

детектирования |

Система технологического контроля и анализа горячих стеклянных капель работает в условиях реального производства бутылок на

ОАО НЗ «Экран» с июля 2000 г.

|

|

Результаты сравнения измеренных системой масс с данными прямых замеров.

По вертикали - масса в граммах (норма ТУ -390±5

г), по горизонтали - время. |

Возможно изготовление аналогичных систем с адаптированными под задачи

Заказчика техническими характеристиками

|